Необходимые элементы для сборки, правильная последовательность

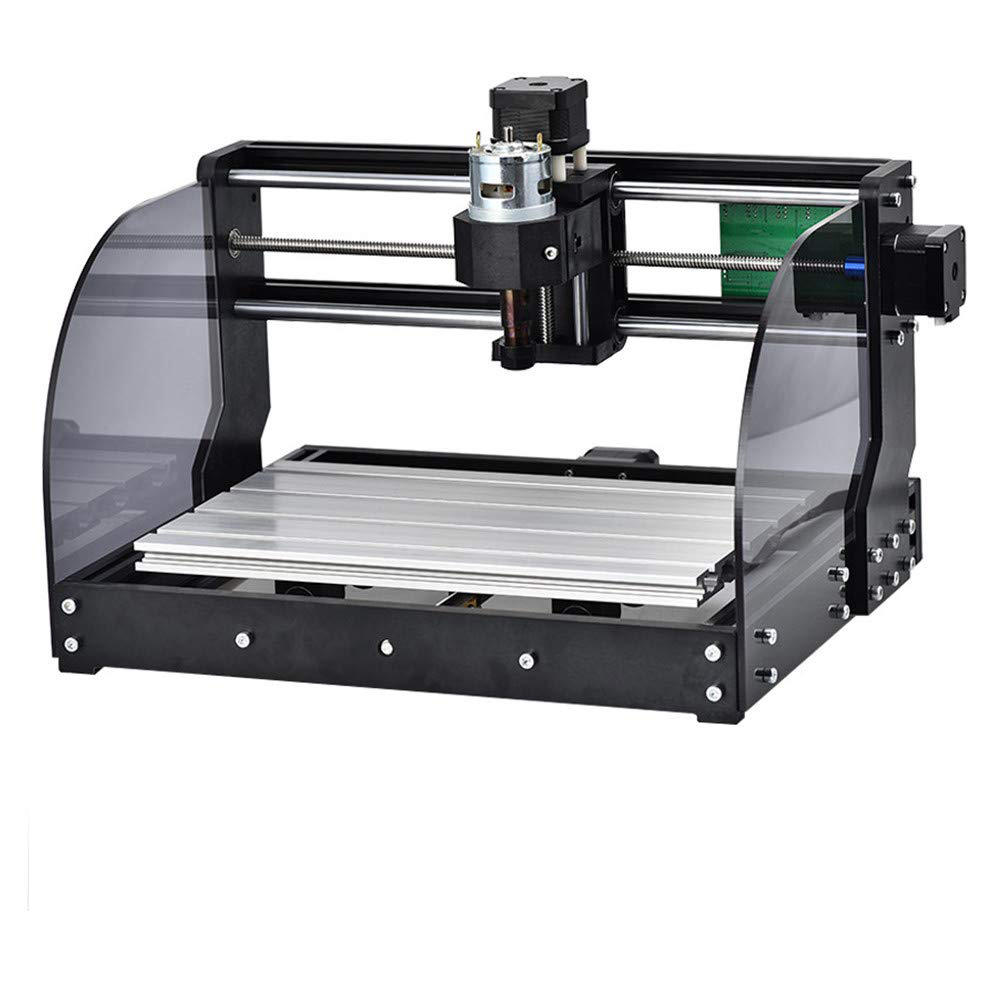

Не секрет, что хороший фрезерный станок стоит недешево. Поэтому многие пытаются самостоятельно собрать подобное оборудование. Сложно ли это сделать самому, попытаемся разобраться в данном материале.

При умелом подходе можно сделать агрегат по демократичной стоимости, причем вполне надежный и эффективный.Простая покупка отдельных элементов пошагово способна затянуть сборку не на один месяц, поэтому лучше все продумать и спланировать заранее.

При создании станка для дома полезно будет научиться работать с ПО AutodeskInventor – с таким софтом агрегат будет максимально эффективным и сможет точно обрабатывать заготовки.

О чем нужно помнить

Сперва нужно выяснить предназначение данного станка, это определяется следующими факторами:

- Какой материал планируется обрабатывать (дерево, металл и пр.)?

- Как обеспечить корпусную жесткость?

- Какие элементы следует приобрести, чтобы служили надежно и долго?

- Требуется ли выполнять на станке дополнительные виды работ?

Для последнего пункта, например, может быть актуальным приобретение модуля для выжигания по дереву (если речь идет об обработке древесины). Кроме того, перед покупкой всех узлов необходимо нарисовать чертеж конечного изделия, которое должно получиться. Только тщательное планирование позволит избежать многочисленных ошибок.

После всех расчетов необходимо смоделировать станок в CAD-приложении, при этом каждая деталь станка должна соответствовать собственной программе.

Заготовки для корпуса следует подбирать очень аккуратно, поскольку от них зависят жесткость и корпусная прочность. Такие этапы сборки как пайка проводов, сборка механики и первый пуск выполняются в самом конце.

Важные моменты

Нужно понимать, что приобретаемые элементы определяют конструктив станка, поэтому впоследствии доработать станок не всегда будет возможно без полной переделки корпуса, несмотря на то, что серьезных метрологических допусков и требований к конструкции нет.

В основе изготовления лежит алюминиевый лист, который вырезается при помощи лазера (включая отверстия). Также к созданию своего изделия возможно привлечение фрезерного станка, который способен обработать торцы алюминиевой пластины и места посадки для ряда элементов.

В самодельном станке рабочая зона представляет собой фанерную поверхность, на которой потребуется высверлить отверстия – в них необходимо будет вставить цилиндры, применяемые для мебели. Для организации рабочей поверхности этого будет достаточно – подобная пластина из фанеры не будет уступать покупным вариантам.

Механика

В качестве направляющих осей Y, Zиспользуются штанги с круглым сечением, а также линейные подшипники; для оси Yприменяют рельсовые направляющие, осевые люфты и такие же подшипники и штанги. Вал будет обладать винтовой передачей, хотя сегодня даже производители из КНР продают ШВП-валы, приемлемые по стоимости. Из моторов можно приобрести уже готовые изделия (в КНР можно заказать недорогой 400-ваттный мотор, при этом он поставляется с цангой и держателем) или же взять любой подходящий имеющийся в распоряжении двигатель. Не следует забывать о посадочном месте для опорного подшипника, также понадобятся места для электрического модуля и ЧПУ-контроллера.

Охлаждение может производиться радиаторами, а питание для электроснабжения двигателя и шпинделя организуется из нескольких источников – все они подключаются последовательно.

Контроллер с платой должен быть совместим со стандартом Mach3 – потребуются компакт-диск с софтом, руководство и лицензия на ПО. Такая плата снискала заслуженную популярность, быстро конфигурируется;но контроллер можно установить и на базе Arduino, расширив возможности станка.

Хорошим подспорьем для подбора запчастей, узлов и модулей станут видеоролики в сети, форумы и профильные сайты.При качественном подборе комплектующих получится компактный станок, собранным своими руками, при этом полностью соответствующий нуждам домашнего мастера. Такое изделие получится эффективным и способно прослужить долгие годы.

Источник: top3dshop.ru